Beim Drehen handelt es sich um eine Zerspantechnik mit langer Tradition, die heute noch so aktuell ist wie früher. Die industrielle Revolution wäre ohne Bauteile von Drehbänken nicht möglich gewesen. Heute kommt fast keine Produktionslinie ohne CNC-Drehmaschinen aus. In jedem Auto, in jedem Flugzeug und in den meisten Elektrogeräten finden sich gedrehte Bauteile.

Doch reine CNC-Drehmaschinen werden zunehmend seltener. Das neue Zauberwort heißt Hybridmaschinen. Bearbeitungszentren für Drehen und Fräsen bieten bereits beide Zerspantechniken an.

Hybridmaschinen nehmen auch Laserschweißen und sogar 3D-Drucken ins Repertoire auf. Dennoch steht eines fest: IIoT und Industrie 4.0 werden ohne Drehmaschinen nicht auskommen.

Inhaltsverzeichnis

Was ist eigentlich das IIoT genau?

Die Abkürzung IIoT bezeichnet die Variante des IoT, des Internet of Things, das den industriellen Bereich betrifft. Die intelligente Verarbeitung von großen Datenmengen und die Steigerung der Effizienz durch digitales Vernetzen betrifft beim IIoT nicht nur die industrielle und handwerkliche Produktion, sondern auch die Agrarwirtschaft, das Gesundheitswesen und die Energiegewinnung. Ziel des IIoT ist es, die Effizienz eines Betriebs durch flexible Produktionstechniken und intelligente Systeme zu verbessern.

Industrie 4.0: Projekt und Plattform

Verwandt mit dem Begriff IIoT ist der Ausdruck Industrie 4.0. Dieser Ausdruck stammt von der Bundesregierung, die einem Forschungsprojekt für die umfassende Digitalisierung der Industrieproduktion diesen Namen gab. Die Hightech-Strategie der Regierung basiert auf den Ergebnissen dieses Projekts. Eine Folge davon ist die Gründung der Plattform Industrie 4.0 im Jahr 2003.

Verwandt mit dem Begriff IIoT ist der Ausdruck Industrie 4.0. Dieser Ausdruck stammt von der Bundesregierung, die einem Forschungsprojekt für die umfassende Digitalisierung der Industrieproduktion diesen Namen gab. Die Hightech-Strategie der Regierung basiert auf den Ergebnissen dieses Projekts. Eine Folge davon ist die Gründung der Plattform Industrie 4.0 im Jahr 2003.

Dort sind die Wirtschaftsverbände ZVEI, VDMA und BITKOM ebenso engagiert wie Vertreter von Unternehmen, Wissenschaft, Gewerkschaften und Verbänden. Die Plattform dient dazu, die Hightech-Strategie der Regierung umzusetzen und Fachwissen auch KMU zugänglich zu machen. CNC-Drehmaschinen spielen beim IIoT und bei Industrie 4.0 eine wichtige Rolle. Kaum eine Produktionslinie kommt ohne Drehen als zerspanendes Fertigungsverfahren aus.

Die CNC-Drehmaschine und ihre Ursprünge

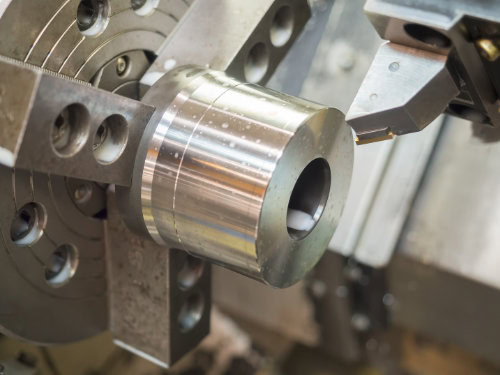

Der Name Drehen beschreibt eigentlich schon, was dabei passiert: Ein eingespanntes Werkteil wird rotiert, während ein Werkzeug Späne abträgt. In einem ägyptischen Grab aus dem Jahr 300 vor Christus fand man die erste Darstellung einer Drehmaschine. Ein Mann treibt das Werkstück mit einer Schnur an, während ein weiterer Arbeiter das Werkzeug dagegen drückt.

Im 13. Jahrhundert entstand die Wipptechnik. Der Dreher bewegte die Apparatur mit einem Trittbrett und hatte damit die Hände frei, um das Werkzeug zu führen. Zwei Jahrhunderte später bürgerte sich die Handkurbel als Antriebsart an. Ungefähr gleichzeitig entstanden Drehbänke mit Werkzeughalter und Werkzeugschlitten.

Durchbruch: Austauschbare Schrauben

Die erste Drehbank mit mechanischem Vorschub erfand der französische Ingenieur Jacques Besson im Jahr 1571. Zwei Gewichte zogen den Werkzeugschlitten über Umlenkrollen und pressten das Werkzeug an. Ab 1750 hatten die Drehmaschinen bereits alle wesentlichen Merkmale wie Leitspindel, Kreuzsupport und Wechselräder. Der englische Maschinenbauer Henry Maudslay fertigte die erste Leitspindeldrehbank um das Jahr 1800 herum komplett aus Metall an, um austauschbare Schrauben zu fertigen. Vor dieser Erfindung wurden Gewinde und passende Schrauben indviduell hergestellt und unterschieden sich in der Größe.

Antrieb für Industrialisierung

Mit Dampfmaschinen angetriebene Drehmaschinen beschleunigten im 19. Jahrhundert die Industrialisierung durch die Produktion präziser Teile für Textilmaschinen. Dreher waren so wichtig, dass England ein Auswanderungsverbot für sie erließ. Ab 1840 beschleunigte sich die Entwicklung. Der englische Ingenieur Joseph Whitworth stattete die Drehmaschinen mit verschiedenen Werkzeugen und mehreren Schlitten aus. Das verkürzte die Bearbeitungszeiten. Revolverköpfe und mehrer Arbeitsspindeln führten dazu, dass Maschinen praktisch alle Dreharbeiten übernehmen konnten. Bis zum Zweiten Weltkrieg wurde vor allem die Genauigkeit und die Geschwindigkeit der Drehmaschinen verbessert.

Mit Dampfmaschinen angetriebene Drehmaschinen beschleunigten im 19. Jahrhundert die Industrialisierung durch die Produktion präziser Teile für Textilmaschinen. Dreher waren so wichtig, dass England ein Auswanderungsverbot für sie erließ. Ab 1840 beschleunigte sich die Entwicklung. Der englische Ingenieur Joseph Whitworth stattete die Drehmaschinen mit verschiedenen Werkzeugen und mehreren Schlitten aus. Das verkürzte die Bearbeitungszeiten. Revolverköpfe und mehrer Arbeitsspindeln führten dazu, dass Maschinen praktisch alle Dreharbeiten übernehmen konnten. Bis zum Zweiten Weltkrieg wurde vor allem die Genauigkeit und die Geschwindigkeit der Drehmaschinen verbessert.

Von NC zu CNC

Anfang der 50er Jahre erschienen in den USA die ersten NC-Drehmaschinen, die numerisch gesteuert waren. Lochstreifen steuerten nun die Bewegungen der Werkzeuge. In den 70er Jahren begann man damit, Drehmaschinen mit Computern zu steuern. CNC, Computerized Numeric Control, hatte jedoch lange einen entscheidenden Nachteil. Bis zum Jahr 2000 musste der Code Zeile für Zeile von Hand geschrieben werden. Erst das CAD/CAM-System löste das mühsame Erstellen des Codes ab und sorgte für die Revolution in der industriellen Fertigung. CAD, Computer aided Design, erstellt ein digitales Modell des fertigen Werkstücks. Mit dessen Hilfe erzeugt CAM, Computer aided Manufacturing, das Programm für die CNC-Drehmaschine.

CNC-Drehmaschinen: Vielfalt für flexible Lösungen

Früher ließen sich Drehmaschinen einfach klassifizieren. Mittlerweile jedoch gelten klassische Einteilungen nicht mehr. Ein Grund: CNC-Werkzeugmaschinen wie Bearbeitungszentren führen häufig verschiedene Zerspanungstechniken aus, wie Drehen und Fräsen. Außerdem müssen CNC-Drehmaschinen zahlreiche Anforderungen erfüllen, je nach Material, Rotationsgeschwindigkeit und Größe des Werkstücks. In der Regel fertigen Drehmaschinen rotationssymmetrische Bauteile mit zylindrischen Formen sowie Formen mit Kegel- und Kugelflächen an. Es können auch ebene Flächen gedreht werden, wenn sie rechtwinklig zur Drehachse stehen.

Früher ließen sich Drehmaschinen einfach klassifizieren. Mittlerweile jedoch gelten klassische Einteilungen nicht mehr. Ein Grund: CNC-Werkzeugmaschinen wie Bearbeitungszentren führen häufig verschiedene Zerspanungstechniken aus, wie Drehen und Fräsen. Außerdem müssen CNC-Drehmaschinen zahlreiche Anforderungen erfüllen, je nach Material, Rotationsgeschwindigkeit und Größe des Werkstücks. In der Regel fertigen Drehmaschinen rotationssymmetrische Bauteile mit zylindrischen Formen sowie Formen mit Kegel- und Kugelflächen an. Es können auch ebene Flächen gedreht werden, wenn sie rechtwinklig zur Drehachse stehen.

CNC-Drehmaschinen lassen sich nach Art des Drehmaschinenbetts und der Drehspindelposition unterscheiden in

- Flachbettdrehmaschinen

- Schrägbettdrehmaschinen

- Vertikaldrehmaschinen

Flachbrettdrehmaschinen

Diese CNC-Drehmaschinen verfügen über ein Bett, das wie die Hauptspindel horizontal angeordnet ist. Das ermöglicht eine steife Bauweise, die auch schwere Werkstücke trägt und hohe Bearbeitungskräfte durch schnelle Rotationsgeschwindigkeiten aushält. Diese Art der Drehmaschine ist für Werkstücke mit einem Umlaufdurchmesser von mehr als 800 mm geeignet. Die Spitzenweite kann mehrere Meter betragen. Falls das Bett quer zur Hauptspindelachse angeordnet ist, spricht man von Frontdrehmaschine.

Schrägbettdrehmaschinen

Bei Schrägbettdrehmaschinen ist das Drehmaschinenbett in der Regel um 45 Grad gekippt. Das hat den großen Vorteil, dass die Späne herunterfallen und den Produktionsprozess nicht behindern. Außerdem erhöht die schräge Anordnung die Grundsteifigkeit und der Kraftfluss verkürzt sich insgesamt. Der Antrieb liegt dabei außen. Die Führungsbahnen sind abgedeckt.

Vertikaldrehmaschinen

Diese CNC-Drehmaschinen zeichnen sich durch kompakte Bauweise aus. Mit ihnen lassen sich die Herstellkosten flanschförmiger Teile mit vergleichsweise geringen Investitionskosten drastisch verringern. Außerdem lassen sie sich vergleichsweise preiswert mit einem Pick-up-System ausstatten und in automatisierte Fertigungslinien integrieren. Bei der Produktion ermöglichen sie so einen hohen Werkstückdurchsatz.

Über 60 Prozent aller runden Metallteile in einem Auto lassen sich mit diesen Maschinen herstellen. Die senkrechte Arbeitsspindel hängt an einer waagerechten Führung und übernimmt die Vorschubbewegung. Die Arbeitsspindel bedient sich aus einem Revolverkopf. Zur Rundumbearbeitung erhalten Sie Zweispindel-Vertikaldrehmaschinen, in der jeweils eine Spindel die Vorder- oder Rückseite bearbeitet.

CNC-Drehmaschinen lassen sich auch anhand ihrer Funktion einteilen in

- Drehautomaten

- Universaldrehmaschinen

- Karuselldrehmaschinen

- Drehzellen und Drehsystem

- Drehzentren

CNC-Drehautomaten

Für die präzise Fertigung von einfachen Teilen in großen Stückzahlen bieten sich sogenannte Drehautomaten an. Sie können eine oder mehrere Spindeln haben. Automatische Werkstückversorgung und Werkzeugwechseleinrichtungen garantieren eine wirtschaftliche Produktion. Bei CNC-Einspindeldrehautomaten kann das Halbzeug meist einfach durch die Hohlspindel durchgeschoben werden. Bei Mehrspindelautomaten sorgt ein Stangenmagazin hinter den Hauptspindeln für den Transport. Eine Sonderform dieser CNC-Drehmaschinen sind die Kurzdrehautomaten. Hier kann das Werkstück entlang der Achse nicht verschoben werden. Bei Langdrehautomaten ist eine Relativbewegung zwischen Werkzeug und Werkstück möglich. Eine Lünette (Führungsbuchse) führt dabei das Werkstück, das in der Spindel eingespannt ist.

CNC-Universaldrehmaschinen

Ihr universaler Einsatz hat diesen CNC-Drehmaschinen ihren Namen gegeben. Sie sind in der Regel mit einer zusätzlichen Hilfsachse ausgestattet, die als Drehachse der Arbeitsspindel ausgeführt wird. Jede Vorschubachse bei CNC-Universaldrehmaschinen erhält einen eigenen Motor und ein eigenes Wegmess-System. Ein drehbarer Werkzeugrevolver ist in der Regel mit dem Werkzugschlitten verbunden. Er wird unabhängig von Reitstock und Lünette geführt, die das Werkstück in der Drehmaschine halten. Das Maschinenbett ist meist geneigt, damit Späne frei abfallen.

CNC-Karuselldrehmaschinen

Bei diesen CNC-Drehmaschinen führt eine drehende Planscheibe die Rotationsbewegung aus. Sie dreht sich um eine senkrechte Achse. Für die Bearbeitung müssen die Werkstücke auf die Planscheibe gespannt werden. Den Werkzeugschlitten und den zugehörigen Ausleger übernehmen turmförmige Ständer. Es gibt diese Karusseldrehmaschinen, je nach Bauform für den Werkzeugschlitte, als sogenannte Einständer-, Zweiständer- und Portal-Karuselldrehmaschinen. Sie eignen sich besonders gut für große Werkstücke mit hohem Gewicht. Diese Arten von CNC-Maschinen gehören zu den größten, bekannten CNC-Werkzeugmaschinen. Die Planscheibe kann einen Durchmesser von bis zu 12000 mm haben.

CNC-Drehzellen und CNC-Drehsystem

CNC-Drehzellen sind ideal für die Verkettung in Fertigungsstraßen. Die computergesteuerte Drehmaschine ist dafür mit automatischer Werkstückver- und entsorgung ausgestattet, die im einfachsten Fall als Stangenvorschub funktioniert. Diese Drehzellen können mehrere Spindeln und davon unabhängig arbeitende Werkzeugrevolver haben. Ein Drehsystem unterscheidet sich von einer Drehzelle durch den automatisierten Wechsel der Werkzeuge sowie häufig der Spann- oder der Messmittel. Diese flexiblen Maschinen können vollkommen automatisch laufen.

CNC-Drehzentrum

Diese CNC-Werkzeugmaschinen vereinen die Funktionen von Dreh- und Fräsmaschinen. Sie verfügen in der Regel über mehrere Revolver und eine Einrichtung zum automatischen Wechsel von Werkstücken. Sie ermöglichen die Komplettbearbeitung von komplexen Bauteilen und sichern so hohe Effizienz.

Die Achsen bei CNC-Drehmaschinen?

Bei den CNC-Fräsmaschinen spielen die möglichen Achsen eine herausragende Rolle: Nur eine mit fünf Achsen ausgestattete CNC-Fräsmaschine kann jedes komplexe Teil herstellen. Beim Drehen spielen die Achsen jedoch eine eher untergeordnete Rolle. Der Grund: Beim Fräsen bewegt sich das Werkzeug entlang der Achsen, die der Computer steuert. Beim Drehen dagegen rotiert das Werkstück um die eigene Achse. Bewegungen des Werkzeugs ermöglichen dabei verschiedene Konturen. Das begrenzt die Geometrie der Werkstücke.

Die Rotationsachse der Hauptspindel ist die Bezugsachse beim Drehen. Sie trägt den Namen Z-Achse und zeigt vom Futter des Werkstücks in Richtung Reitstock. Senkrecht zur Z-Achse stehen die Y-Achse und die Planachse X. Der Wert von X bezeichnet keinen Weg, sondern den Durchmesser des Werkstücks. Beim Rüsten wird die Hauptschneide des Werkzeugs in Richtung Y-Achse auf die Werkstückmitte eingestellt. Die Werte A, B und C beschreiben beim Drehen die Drehwinkel um die Hauptachsen, wobei C die Drehung um Z, B die Drehung um Y und A die Drehung um X angibt. Werkzeugrevolver, angetriebene Werkzeuge, Gegenspindeln, Reitstöcke und Lünetten können weitere Achsen bilden.

CNC-Drehmaschinen: Aufbau

Eine CNC-Drehmaschine, auch CNC-Drehbank genannt, hat im Gegensatz zu einer konventionellen Drehmaschine eine Einhausung und eine programmierbare Steuerung sowie einen Schaltschrank. Der Arbeitsraum wird in der Regel vollkommen eingekapselt, um Unfälle durch umherfliegende Späne zu vermeiden. Die Steuerung überwacht die Einhausung und stoppt die Maschine, wenn der Arbeitsraum geöffnet wird.

Eine CNC-Drehmaschine, auch CNC-Drehbank genannt, hat im Gegensatz zu einer konventionellen Drehmaschine eine Einhausung und eine programmierbare Steuerung sowie einen Schaltschrank. Der Arbeitsraum wird in der Regel vollkommen eingekapselt, um Unfälle durch umherfliegende Späne zu vermeiden. Die Steuerung überwacht die Einhausung und stoppt die Maschine, wenn der Arbeitsraum geöffnet wird.

Ein frequenzgeregelter Drehstrommotor liefert den Hauptantrieb, der über die Drehzahl stufenlos regelbar ist. Die Steuerung errechnet die notwendige Drehzahl der Hauptspindel durch die Durchmesserposition der Werkzeugschneide. Die Programmierung kann an der Drehmaschine selbst erfolgen oder an einem externen Computer. Über eine Schnittstelle kann das Programm über einen Datenträger in die Maschine eingegeben werden. Im Schaltschrank sorgt der Rechner dafür, die Signale des Wegmess-Systems zu verarbeiten und entsprechende Steuersignale auszusenden.

Eine CNC-Drehmaschine hat folgende Bestandteile:

- Untergestell

- Maschinenbett

- Spindelstock

- Vorschub

- Werkzeugschlitten

- Reitstock und Lünette

Untergestell

Das Maschinengestell besteht meist aus einer Stahlkonstruktion oder aus sogenanntem Grauguss mit Prismen oder diagonalen Rippen. Auch synthetische Granite werden häufig verwendet. Die Stahlkonstruktion trägt das gesamte Gewicht der CNC-Drehmaschine. Es muss eine hohe Eigensteifigkeit haben, um die bei der Fertigung entstehenden Kräfte abzufangen. Ein Dämpfungssystem sorgt dafür, Schwingungen abzubauen.

Maschinenbett

Das Maschinenbett trägt den Werkzeugschlitten, den Reitstock und die Lünette. Besonders wichtig ist beim Maschinenbett – wie beim Untergestell auch –, dass es die Schwingungen beim Drehen dämpft. Unkontrollierte Spanungsdickenmodulation, verursacht durch Vibrationen, kann die Güte der Oberfläche und die Präzision des Werkstücks enorm verschlechtern.

Deshalb sind Hohlräume meist mit kunstharzgebundenem Granit oder mit Sand ausgefüllt. Das Maschinenbett selbst besteht meist aus Gusseisen oder aus massivem Mineralguss, auch Reaktionsharzbeton genannt. Eine Neigung des Maschinenbetts ermöglicht optimale Spanabfuhr und verbessert die Grundsteifigkeit.

Spindelstock

Der Spindelstock führt die Arbeitsspindel mit einstellbaren Wälzlagern. Damit das Stangenmaterial sicher eingespannt werden kann, hat die Arbeitsspindel häufig die Form einer Hohlwelle. Keil- oder Zahnriemen und das Getriebe koppeln die Arbeitsspindel mit dem Motor.

Vorschub

Das Vorschubgetriebe steuert den Vorschub des Werkzeugschlittens. Integrierte Wegmess-Systeme ermitteln gemeinsam mit der Steuerung die Vorschubgeschwindigkeit der Schlittenbewegung. In der Regel übertragen spielfreie Kugelgewindegetriebe die Bewegung auf den Schlitten. Die Vorschubgeschwindigkeiten können bis zu 60 Meter pro Minute betragen. Meist sind sie jedoch deutlich niedriger.

Werkzeugschlitten

Auf dem Maschinenbett fährt der Werkzeugschlitten, der aus dem Maschinenbettschlitten, dem Planschlitten, dem Oberschlitten und dem Schlosskasten besteht. Der Maschinenbettschlitten bewegt sich in Längsrichtung, während der Planschlitten über ihm quer zur Drehachse verfährt und dabei vom Maschinenbettschlitten getragen wird. Der Oberschlitten enthält die Spannvorrichtung für das Drehwerkzeug. Im Schlosskasten befinden sich die Schalt- und Bedienungselemente für die Hauptkupplung.

Reitstock und Lünette

Zur Stabilisierung von langen und dünnen Drehteilen werden Reitstock und Lünette eingesetzt. Der Reitstock wird mit einer Zentrierspitze in die Zentrierbohrung eingepasst. Sie wird an der Stirnseite von langen Werkstücken eingebracht. Die Lünette trägt auch den Namen Setzstock. Sie erlaubt das Bearbeiten von langen, dünnen Drehteilen, die sich beim Einsatz eines Reitstocks verbiegen würden. Lünetten werden auch verwendet, wenn ein langes Werkstück an der Stirnseite bearbeitet wird. Sie wird auf den Gleitbahnen des Drehmaschinenbetts befestigt.

Die Zukunft des Drehens

Rotationssymmetrische Bauteile werden auch in Zukunft in fast allen Bereichen des täglichen Lebens zu finden sein. CNC-Drehen wird ein fester Bestandteil industrieller Produktionsbetriebe bleiben. Allerdings zeichnet sich seit Jahren bei den CNC-Werkzeugmaschinen ein Trend ab: Statt reiner Dreh- oder Fräsmaschinen werden Bearbeitungszentren immer beliebter, die beide Techniken anbieten und so ein Bauteil komplett bearbeiten können. Mittlerweile gesellt sich zu den traditionellen Techniken auch der 3D-Druck hinzu.

Bereits 2014 stellte die Bielefelder Firma DMG Mori eine CNC-Hybridmaschine vor, die Laserauftragsschweißen in eine Fräsmaschine integrierte. Eine kalifornische Firma präsentierte 2018 neuartige 3D-Drucker-Druckköpfe, die CNC-Maschinen bei Bedarf in einen 3D-Drucker verwandeln können.

In welche Richtung sich die CNC-Drehmaschinen auch weiterentwickeln: Wichtig wird bei CNC-Drehbänken der neuen Generation vor allem die Modulbauweise sein. Drehmaschinen sind bereits in KMU meist keine Stand-Alone-Lösung mehr, sondern Teil einer Fertigungslinie. Um die komplette Wertschöpfungskette zu garantieren, müssen sich CNC-Drehmaschinen einfach verketten lassen. Der bisher fehlende Standard für Schnittstellen wird ein Meilenstein sein, das IIoT zu verwirklichen und Industrie 4.0 zur bundesdeutschen Realität zu machen.

Bildquellen

- Depositphotos.com / 60350225 / sorapol1150

- Depositphotos.com / 12904692 / mbongo

- Depositphotos.com / 66412189 / sorapol1150

- Depositphotos.com / 182394830 / nd3000

- Depositphotos.com / 63406451 / sorapol1150

- Depositphotos.com / 8330411 / ginasanders

Pingback: CNC-Werkzeugmaschinen: Die starken Arbeitstiere » cncguru.de